发布时间:2025-04-08

空气冷却器是一种利用空气作为冷却介质,通过强制或自然对流将热量从工艺流体(如水、油、气体等)传递到大气中的热交换设备。空冷器可以替代传统水冷系统,节约水资源,适用于缺水或环保要求严格的场景。空气冷却器在生产运行过程中发生腐蚀的原因主要有环境、材料、设计及操作维护等多方面因素。

湿度与冷凝水:高湿度环境下空气冷却器表面易形成冷凝水膜,金属表面的潮湿状态易引发Fe→Fe²⁺+2e⁻的阳极反应,加速碳钢电化学腐蚀。管壁温度低于空气露点温度时,表面结露,局部形成高湿度微环境也容易导致露点腐蚀。

污染物侵蚀:沿海或工业区空气中的酸性气体(如SO₂、NO₂)等污染物与水分结合生成H₂SO₃、HNO₃,导致酸蚀;Cl⁻浓度>50ppm时,引发不锈钢点蚀、应力腐蚀开裂。

盐雾与颗粒物:盐分(NaCl)吸湿形成导电液膜,颗粒物(粉尘)堆积造成氧浓差腐蚀。

材质不耐蚀:使用了耐腐蚀性不足的材料(如普通碳钢、304不锈钢),材料表面不做防护、表面处理不达标或者涂层脱落破损直接暴露于潮湿空气中。

空冷器结构设计不合理,存在缝隙与死角,翅片与管束焊接处缝隙、框架折角积水容易诱发缝隙腐蚀。工艺流体流速<1m/s时,管壁易沉积垢层也容易引发垢下腐蚀。

空冷器长期不清洁或彻底,翅片表面灰尘堆积、微生物滋生,翅片表面积尘形成保温层,加剧局部温湿度波动,促进腐蚀。湿式冷却器喷淋水未杀菌,滋生硫酸盐还原菌(SRB),导致微生物腐蚀(MIC)。金属基材表面的破损涂层引发的锈蚀未及时未及时打磨并补涂,腐蚀会向周围扩散。

针对腐蚀发生的原因,空冷器防腐原理主要基于隔绝腐蚀介质、抑制电化学腐蚀反应以及材料自身耐蚀性提升三个方面。

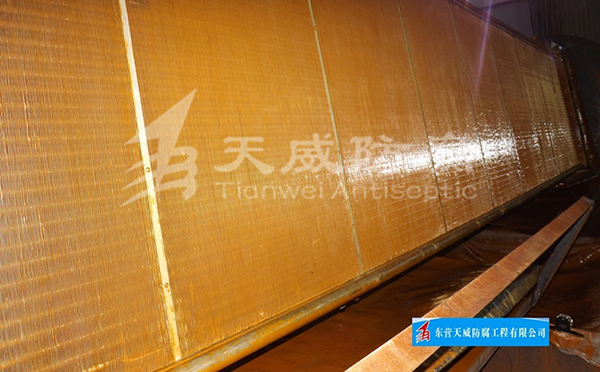

在金属表面涂覆环氧树脂、聚氨酯、氟碳漆等防腐涂层,隔绝空气、水分及腐蚀性介质(如SO₂、Cl⁻)与金属接触。或通过热浸镀锌、电镀镍、渗铝和钝化处理等工艺形成致密金属保护层,牺牲镀层优先腐蚀以保护基材。

对碳钢材质冷却器,可采用牺牲阳极(如锌块)或外加电流法,使金属表面成为阴极,抑制阳极氧化反应。对不锈钢、钛合金等材质通过表面钝化膜(如Cr₂O₃)阻断腐蚀电流。

控制冷却器运行环境湿度(如加装除湿装置),减少电化学腐蚀的必要条件。在空气入口加装过滤装置,去除盐雾、酸性气体、颗粒物等腐蚀性介质。

选用不锈钢(304/316L/Duplex 2205)、钛合金、镍基合金等耐腐蚀合金材料制造翅片或管束。也可以部分部件采用玻璃钢(FRP)、工程塑料(如PP、PTFE)替代金属。

空冷器设计制造时尽量避免形成死角和积液,流线型结构可以减少介质滞留,防止局部腐蚀(如垢下腐蚀、缝隙腐蚀)。避免不同金属直接接触,若必须接触,需采用绝缘垫片或涂层隔离。确保冷凝水及时排出,防止水膜腐蚀(如潮湿环境下的电化学腐蚀)。

定期检查空冷器防腐涂层完整性、腐蚀速率和介质成分,及时发现隐患并处理。定期清洗内部结垢和沉积物,修复破损涂层或更换腐蚀部件。长期停机时,排空介质并干燥设备,或充入惰性气体保护。

通过综合运用上述措施,空气冷却器的防腐可有效延长设备寿命,提高可靠性,降低维护成本。

©东营天威防腐工程有限公司 备案号:鲁ICP备07500121号 ![]() 鲁公网安备 37050202370996号 网站建设:东营远见网络公司

鲁公网安备 37050202370996号 网站建设:东营远见网络公司